برداشت کی تھکاوٹ کی ناکامی: کس طرح رولنگ رابطے کا تناؤ دراڑیں اور پھیلنے کا باعث بنتا ہے۔

تھکاوٹ کی ناکامی وقت سے پہلے برداشت کرنے والے نقصان کی سب سے بڑی وجہ بنی ہوئی ہے، جو صنعتی ایپلی کیشنز میں 60% سے زیادہ ناکامیوں کے لیے ذمہ دار ہے۔ رولنگ ایلیمنٹ بیرنگ - جس میں اندرونی انگوٹھی، بیرونی انگوٹھی، رولنگ عناصر (گیندوں یا رولرس)، اور ایک پنجرا — چکراتی لوڈنگ کے تحت کام کرتا ہے، جس میں رولنگ عناصر حلقوں کے درمیان مسلسل قوتیں منتقل کرتے رہتے ہیں۔

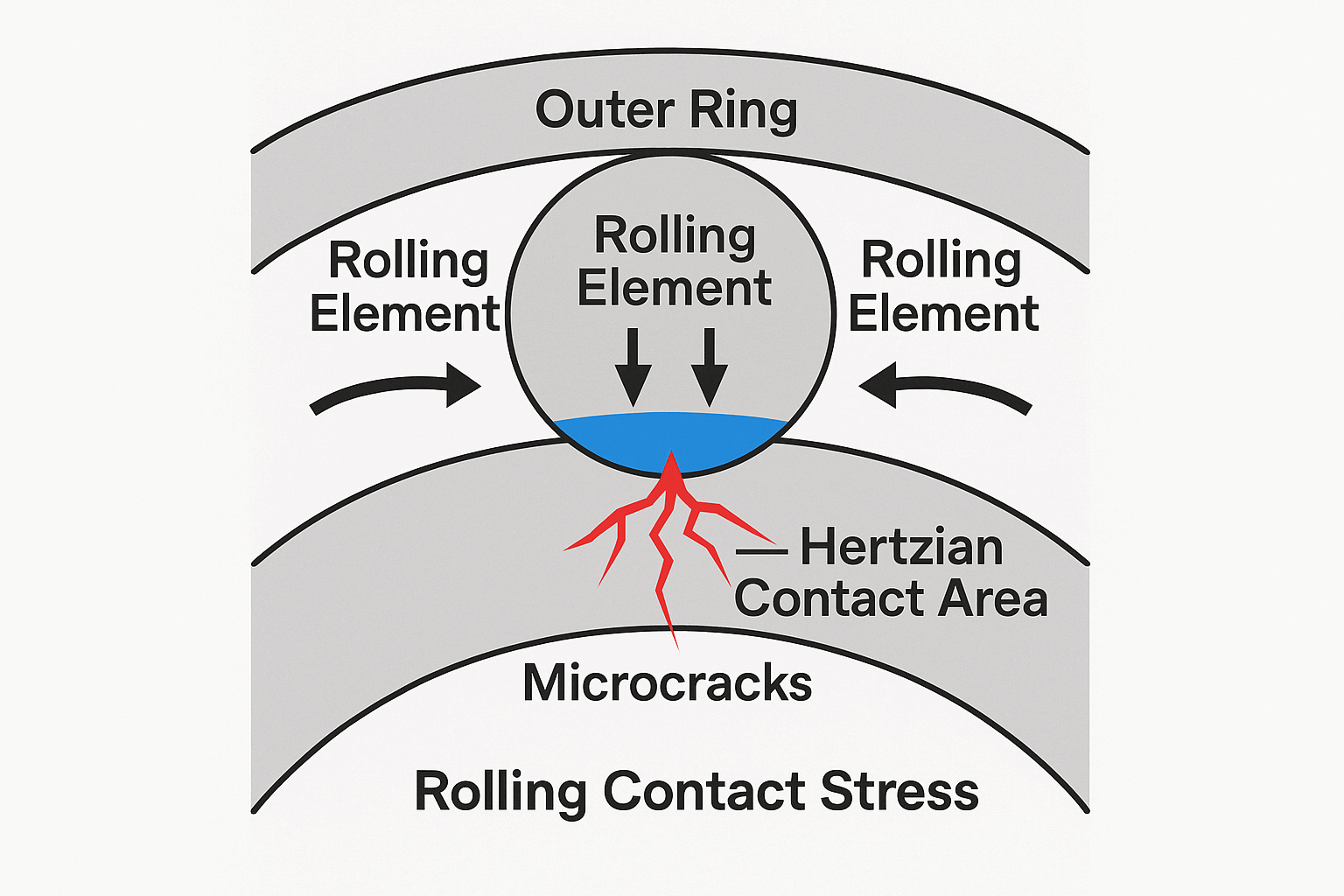

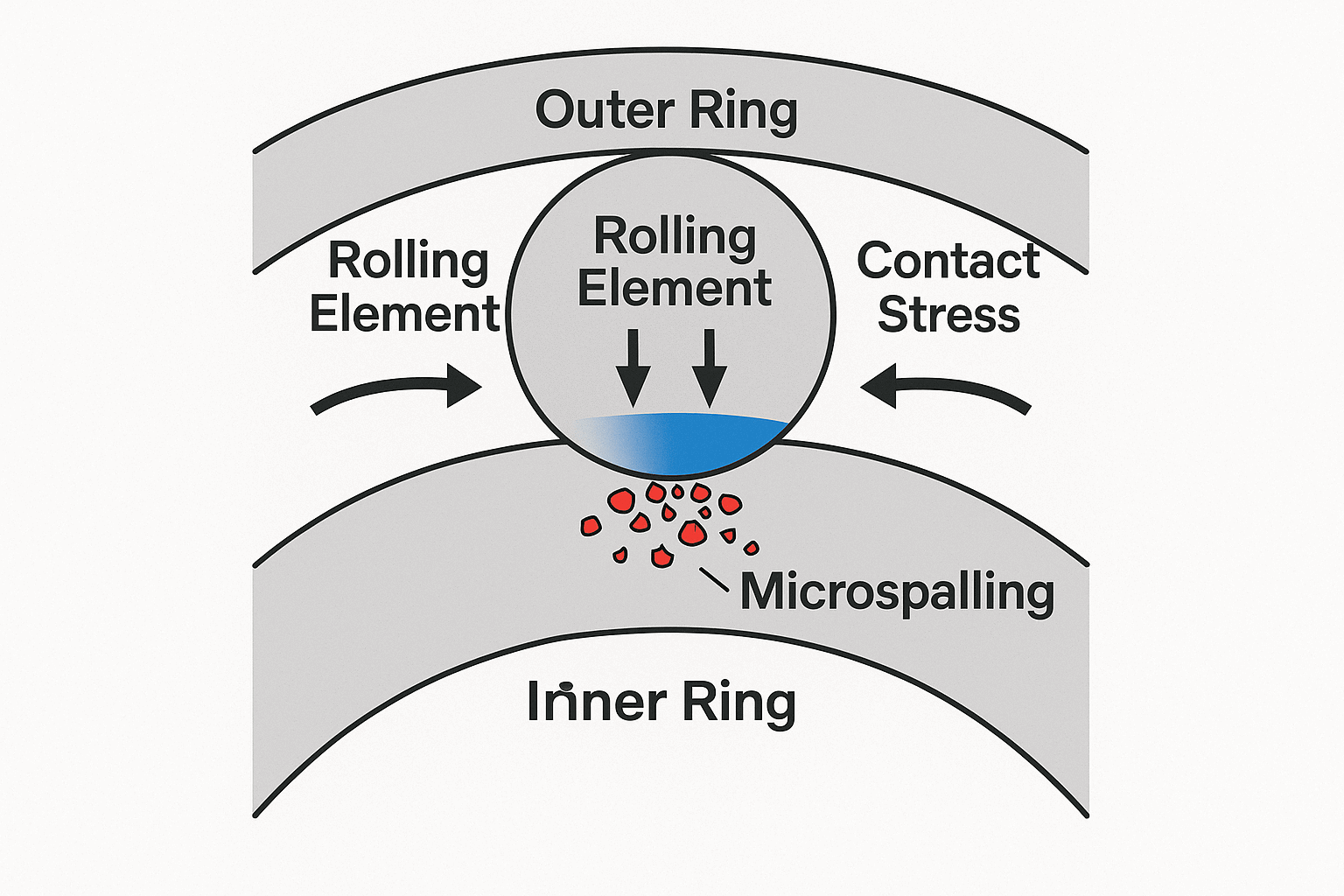

رولنگ عناصر اور ریس ویز کے درمیان چھوٹے رابطے کے علاقے کی وجہ سے، نتیجے میںہرٹزئین رابطے کا تناؤبہت زیادہ ہے، خاص طور پر تیز رفتار یا بھاری بوجھ کے حالات میں۔ یہ توجہ مرکوز کشیدگی کے ماحول کی طرف جاتا ہےکشیدگی کی تھکاوٹ, سطح کے گڑھے کے طور پر ظاہر ہوتا ہے، دراڑیں، اور آخر میں spalling.

تناؤ کی تھکاوٹ کیا ہے؟

تناؤ کی تھکاوٹ سے مراد ہے۔مقامی ساختی نقصانمواد کی حتمی تناؤ کی طاقت کے نیچے بار بار سائیکلک لوڈنگ کی وجہ سے۔ جبکہ کا بڑا حصہاثرلچکدار طور پر درست شکل میں رہتا ہے، مائکروسکوپک زون وقت کے ساتھ پلاسٹک کی خرابی کا تجربہ کرتے ہیں، آخر کار ناکامی کا آغاز کرتے ہیں۔ یہ عمل عام طور پر تین ترقی پسند مراحل میں ظاہر ہوتا ہے:

1. مائیکرو کریک انیشیشن

-

ذیلی سطح پر ہوتا ہے (0.1–0.3 ملی میٹر ریس وے کی سطح سے نیچے)۔

-

مائیکرو اسٹرکچرل خامیوں پر چکراتی تناؤ کی ارتکاز کی وجہ سے۔

2. کریک پروپیگیشن

-

دراڑیں بتدریج زیادہ سے زیادہ قینچ کے دباؤ کے راستوں پر بڑھتی ہیں۔

-

مادی نقائص اور آپریشنل لوڈنگ سائیکلوں سے متاثر۔

3. فائنل فریکچر

-

سطح کے نقصان کے طور پر ظاہر ہو جاتا ہےspalling or گڑھا.

-

ایک بار جب دراڑیں ایک اہم سائز تک پہنچ جاتی ہیں، مواد سطح سے الگ ہوجاتا ہے۔

ہیوی ڈیوٹی الیکٹرک گاڑیوں کے لیے تھکاوٹ کے تحفظات

In بڑے سامان کی گاڑیاں (LGVs)اوربھاری سامان کی گاڑیاں(HGVs)خاص طور پر برقی متغیرات — تھکاوٹ کی مزاحمت اس وجہ سے بھی زیادہ اہم ہے:

-

وسیع تر RPM رینج: الیکٹرک موٹریں کمبشن انجنوں کے مقابلے وسیع تر سپیڈ بینڈ پر کام کرتی ہیں، جس سے سائیکلک لوڈنگ فریکوئنسی بڑھتی ہے۔

-

زیادہ ٹارک آؤٹ پٹ: بھاری ٹارک ٹرانسمیشن کے لیے بہتر تھکاوٹ والی طاقت کے ساتھ بیرنگ کی ضرورت ہوتی ہے۔

-

بیٹری کے وزن کا اثر: کرشن بیٹریوں کا اضافہ خاص طور پر ڈرائیو ٹرین کے اجزاء پر دباؤ بڑھاتا ہے۔وہیل اور موٹر بیرنگ.

تناؤ کی تھکاوٹ میں کلیدی شراکت دار

√ متبادل بوجھ

متحرک نظاموں میں بیرنگ مسلسل مختلف ہوتے رہتے ہیں۔ریڈیل، محوری، اور موڑنے والے بوجھ. جیسے جیسے رولنگ عناصر گھومتے ہیں، رابطے کا تناؤ چکر کے ساتھ بدل جاتا ہے، جس سے وقت کے ساتھ ساتھ زیادہ تناؤ پیدا ہوتا ہے۔

√مادی نقائص

بیئرنگ میٹریل کے اندر انکلوژنز، مائیکرو کریکس اور ویوائڈز کام کر سکتے ہیں۔کشیدگی کے مرکز، تھکاوٹ کی شروعات کو تیز کرنا۔

√ناقص چکنا

ناکافی یا انحطاط شدہ چکنا بڑھتا ہے۔رگڑ اور گرمی، تھکاوٹ کی طاقت کو کم کرنا اور لباس کو تیز کرنا۔

√غلط تنصیب

تنصیب کے دوران غلط ترتیب، غلط فٹ، یا زیادہ سختی غیر متوقع تناؤ کو متعارف کروا سکتی ہے، بیئرنگ کی کارکردگی پر سمجھوتہ کر سکتی ہے۔

دباؤ کی تھکاوٹ کو سمجھنا اور اس کو کم کرنا ڈیمانڈنگ ایپلی کیشنز—خاص طور پر الیکٹرک ہیوی ڈیوٹی گاڑیوں میں طویل سروس لائف کو یقینی بنانے کے لیے ضروری ہے۔ جبکہ مواد اور نقلی ٹیکنالوجی میں ترقی نے تھکاوٹ کے خلاف مزاحمت کو بڑھایا ہے، مناسب ہے۔بیئرنگ کا انتخاب، تنصیب، اور دیکھ بھالاب بھی کارکردگی اور وشوسنییتا کی کلید ہیں۔

کے ساتھ تعاون کرنا تجربہ کار بیئرنگ مینوفیکچررزفراہم کر سکتے ہیںمرضی کے مطابق حلآپ کی مخصوص درخواست پر۔ اگر آپ کا پروجیکٹ اعلی کارکردگی کا مطالبہ کرتا ہے، تھکاوٹ مزاحمبیرنگہماری ٹیم مدد کرنے کے لیے یہاں موجود ہے۔تکنیکی مدد اور مصنوعات کی سفارشات.

اگر آپ کو مزید ضرورت ہے۔اثرمعلومات، اور بیئرنگ انکوائری، خوش آمدیدہم سے رابطہ کریں۔اقتباس اور تکنیکی حل حاصل کریں!

پوسٹ ٹائم: مئی 16-2025